ວິທີການຜະລິດ forging ເຄື່ອງມື?

ເກຍ forgingເປັນ workpiece ກົນຈັກທີ່ມີແຂ້ວຢູ່ໃນຂອບທີ່ສາມາດຢ່າງຕໍ່ເນື່ອງຕາຫນ່າງທີ່ຈະໂອນການເຄື່ອນໄຫວແລະພະລັງງານ. ການນໍາໃຊ້ຂອງການຫລໍ່ຫລອມເກຍໃນການສົ່ງອອກໄດ້ເລີ່ມຕົ້ນຫຼາຍ. ດ້ວຍການພັດທະນາແລະຄວາມກ້າວຫນ້າຂອງອຸດສາຫະກໍາ, ຫຼັກການແລະການນໍາໃຊ້ວິທີການແຂ້ວ, ເຄື່ອງມືເຄື່ອງຈັກພິເສດແລະເຄື່ອງມືຕັດໄດ້ປາກົດ, ດ້ວຍການພັດທະນາການຜະລິດ, ຄຸນນະພາບຂອງການດໍາເນີນງານຂອງເກຍແມ່ນເອົາໃຈໃສ່. ນີ້ແມ່ນວິທີການ forging ເກຍແມ່ນຜະລິດ.

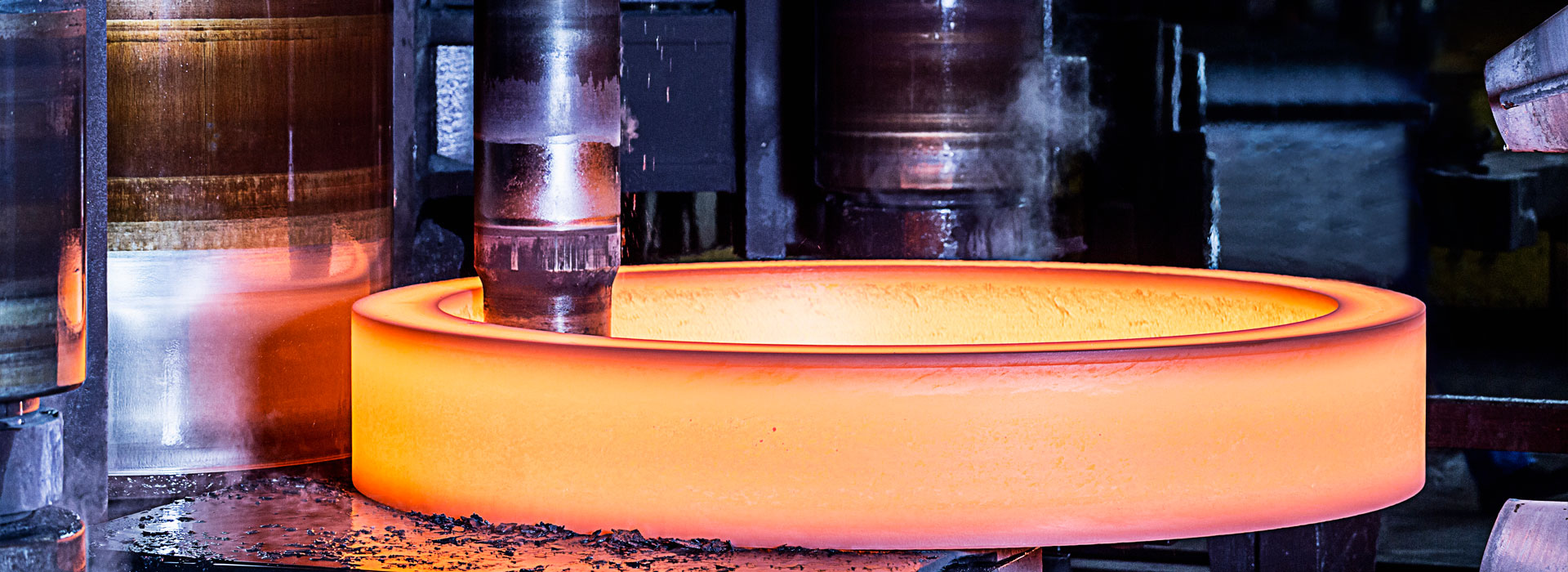

ທໍາອິດ, ເຄື່ອງມື forging

ຫຼັງຈາກເຊັນສັນຍາກັບລູກຄ້າ, ໂຮງງານຜະລິດ forging ສາມາດຕັດວັດຖຸດິບໂລຫະເຂົ້າໄປໃນໃບບິນທີ່ສົມເຫດສົມຜົນຫຼັງຈາກອອກເອກະສານລາຍງານວັດສະດຸຕາມຄວາມຕ້ອງການວັດສະດຸ, ຂະຫນາດແລະສະເພາະຂອງຮູບແຕ້ມ. billet ໄດ້ຖືກເອົາເຂົ້າໄປໃນ furnace ຮ້ອນ, ແລະ billet ແມ່ນໃຫ້ຄວາມຮ້ອນແລະໄຟໄຫມ້ສີແດງ. ຫຼັງຈາກການໃຫ້ຄວາມຮ້ອນ, ຮູບຮ່າງຂອງ billet ສາມາດປັບປຸງໄດ້. ຂະບວນການ forging ແມ່ນດໍາເນີນຢູ່ໃນກອງປະຊຸມ forging ໄດ້. ພະນັກງານ forging ຄວບຄຸມການຫມູນໃຊ້ແລະ hammer forging ຫຼືກົດເພື່ອ forged ເປົ່າຄວາມຮ້ອນເຂົ້າໄປໃນຂະຫນາດທີ່ເຫມາະສົມ. ຫວ່າງເປົ່າ forging ຄວນມີເງິນອຸດຫນູນການປຸງແຕ່ງ. ຫຼັງຈາກນັ້ນແມ່ນ forging ເປົ່າຄວາມເຢັນ, ວິທີການເຮັດຄວາມເຢັນມີຫຼາຍຊະນິດ, furnace cooling, air cooling, cold resistance, etc.ຮັບຮອງເອົາວິທີການເຮັດຄວາມເຢັນທີ່ເຫມາະສົມຕາມວັດສະດຸແລະຄວາມຕ້ອງການ.

ສອງ, ການປຸງແຕ່ງເກຍ

ຫຼັງຈາກຊ່ອງຫວ່າງຂອງເກຍຖືກເຮັດໃຫ້ເຢັນດີ, ຊ່ອງຫວ່າງທີ່ປອມແປງສາມາດເຂົ້າໄປໃນກອງປະຊຸມການປຸງແຕ່ງ. ມີຫຼາຍປະເພດຂອງເຕັກໂນໂລຊີການປຸງແຕ່ງ forging ເຄື່ອງມື, ອີງຕາມການແຕ້ມຮູບຂອງແຂ້ວເກຍ, ການຄັດເລືອກທີ່ແຕກຕ່າງກັນຂອງວິທີການປຸງແຕ່ງແມ່ນແຕກຕ່າງກັນ, hobbing ທົ່ວໄປ, Sassafras ແຂ້ວ, ໂກນຫນວດ, ແຂ້ວ grinding ແລະວິທີການປຸງແຕ່ງອື່ນໆ. ໂປຣໄຟລ໌ແຂ້ວເກຍແມ່ນໄດ້ຮັບການປຸງແຕ່ງໂດຍກົງໂດຍເຄື່ອງມືທີ່ມີຮູບຮ່າງດຽວກັນຂອງຮ່ອງແຂ້ວເກຍ. ເມື່ອເຄື່ອງຕັດແຜ່ນເຫຼັກກຳລັງກຳລັງເກຍ, ເຄື່ອງຕັດແຜ່ນຈະໝຸນຕາມແກນຂອງມັນ, ແລະແຜ່ນລໍ້ຈະເຄື່ອນໄປຕາມແກນຂອງມັນ. ຫຼັງຈາກທີ່ຂຸດເປັນຮ່ອງແລ້ວ, ກະເປົ໋າລໍ້ຈະກັບຄືນໄປບ່ອນເດີມຂອງມັນ, ແລະໃບບິນເກຍຈະປ່ຽນເປັນ 360°/z ດ້ວຍຫົວແບ່ງ. ຮ່ອງທີສອງແມ່ນ milled ໃນທາງດຽວກັນ. ເຮັດເລື້ມຄືນຈົນກ່ວາເກຍທັງຫມົດແມ່ນ milled ອອກ. ຫຼັງຈາກນັ້ນ, ການປິ່ນປົວຄວາມຮ້ອນແມ່ນປະຕິບັດຫຼັງຈາກການໂກນຫນວດ, ເຊິ່ງສາມາດປັບປຸງຄວາມແຂງແລະຄຸນສົມບັດກົນຈັກຂອງເຄື່ອງສ້ອມ. ແລະຫຼັງຈາກນັ້ນ grinding ແຂ້ວ. ເຮັດໃຫ້ຂະຫນາດຜະລິດຕະພັນມີຄວາມແມ່ນຍໍາ, ສໍາເລັດຮູບແລະອື່ນໆຢ່າງສົມບູນສອດຄ່ອງກັບຄວາມຕ້ອງການຮູບແຕ້ມ forging.

ສາມ, ການກວດສອບເຄື່ອງມື

ດໍາເນີນການກວດກາທີ່ສົມບູນແບບກ່ຽວກັບການ forgings ເຄື່ອງມືປະມວນຜົນ, ແລະການກວດກາຮູບລັກສະນະຜະລິດຕະພັນສອດຄ່ອງກັບຂະຫນາດທີ່ກໍານົດໄວ້ໃນຮູບແຕ້ມຂອງລູກຄ້າ. ດໍາເນີນການກວດຫາຂໍ້ບົກພ່ອງ ultrasonic (UT), ການກວດສອບຂໍ້ບົກພ່ອງຂອງອະນຸພາກແມ່ເຫຼັກ (MT), ຄວາມແຂງ, carburizing ແລະຮູບແຕ້ມອື່ນໆ. ເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງລູກຄ້າ, ມັນຈໍາເປັນຕ້ອງໄດ້ທົດສອບຄຸນສົມບັດກົນຈັກຂອງເຄື່ອງ forgings, ຕົ້ນຕໍລວມທັງຜົນຜະລິດ, tensile, ຜົນກະທົບແລະການທົດສອບ metallographic. ຫຼັງຈາກການກວດກາຄຸນນະພາບ, ການຫລອມໂລຫະສໍາເລັດຮູບໄດ້ຖືກປຸງແຕ່ງດ້ວຍສີຕ້ານການ rust ແລະເອົາເຂົ້າໄປໃນສາງສິນຄ້າສໍາເລັດຮູບເພື່ອຈັດສົ່ງ.

ທໍາອິດ, ເຄື່ອງມື forging

ຫຼັງຈາກເຊັນສັນຍາກັບລູກຄ້າ, ໂຮງງານຜະລິດ forging ສາມາດຕັດວັດຖຸດິບໂລຫະເຂົ້າໄປໃນໃບບິນທີ່ສົມເຫດສົມຜົນຫຼັງຈາກອອກເອກະສານລາຍງານວັດສະດຸຕາມຄວາມຕ້ອງການວັດສະດຸ, ຂະຫນາດແລະສະເພາະຂອງຮູບແຕ້ມ. billet ໄດ້ຖືກເອົາເຂົ້າໄປໃນ furnace ຮ້ອນ, ແລະ billet ແມ່ນໃຫ້ຄວາມຮ້ອນແລະໄຟໄຫມ້ສີແດງ. ຫຼັງຈາກການໃຫ້ຄວາມຮ້ອນ, ຮູບຮ່າງຂອງ billet ສາມາດປັບປຸງໄດ້. ຂະບວນການ forging ແມ່ນດໍາເນີນຢູ່ໃນກອງປະຊຸມ forging ໄດ້. ພະນັກງານ forging ຄວບຄຸມການຫມູນໃຊ້ແລະ hammer forging ຫຼືກົດເພື່ອ forged ເປົ່າຄວາມຮ້ອນເຂົ້າໄປໃນຂະຫນາດທີ່ເຫມາະສົມ. ຫວ່າງເປົ່າ forging ຄວນມີເງິນອຸດຫນູນການປຸງແຕ່ງ. ຫຼັງຈາກນັ້ນແມ່ນ forging ເປົ່າຄວາມເຢັນ, ວິທີການເຮັດຄວາມເຢັນມີຫຼາຍຊະນິດ, furnace cooling, air cooling, cold resistance, etc.ຮັບຮອງເອົາວິທີການເຮັດຄວາມເຢັນທີ່ເຫມາະສົມຕາມວັດສະດຸແລະຄວາມຕ້ອງການ.

ສອງ, ການປຸງແຕ່ງເກຍ

ຫຼັງຈາກຊ່ອງຫວ່າງຂອງເກຍຖືກເຮັດໃຫ້ເຢັນດີ, ຊ່ອງຫວ່າງທີ່ປອມແປງສາມາດເຂົ້າໄປໃນກອງປະຊຸມການປຸງແຕ່ງ. ມີຫຼາຍປະເພດຂອງເຕັກໂນໂລຊີການປຸງແຕ່ງ forging ເຄື່ອງມື, ອີງຕາມການແຕ້ມຮູບຂອງແຂ້ວເກຍ, ການຄັດເລືອກທີ່ແຕກຕ່າງກັນຂອງວິທີການປຸງແຕ່ງແມ່ນແຕກຕ່າງກັນ, hobbing ທົ່ວໄປ, Sassafras ແຂ້ວ, ໂກນຫນວດ, ແຂ້ວ grinding ແລະວິທີການປຸງແຕ່ງອື່ນໆ. ໂປຣໄຟລ໌ແຂ້ວເກຍແມ່ນໄດ້ຮັບການປຸງແຕ່ງໂດຍກົງໂດຍເຄື່ອງມືທີ່ມີຮູບຮ່າງດຽວກັນຂອງຮ່ອງແຂ້ວເກຍ. ເມື່ອເຄື່ອງຕັດແຜ່ນເຫຼັກກຳລັງກຳລັງເກຍ, ເຄື່ອງຕັດແຜ່ນຈະໝຸນຕາມແກນຂອງມັນ, ແລະແຜ່ນລໍ້ຈະເຄື່ອນໄປຕາມແກນຂອງມັນ. ຫຼັງຈາກທີ່ຂຸດເປັນຮ່ອງແລ້ວ, ກະເປົ໋າລໍ້ຈະກັບຄືນໄປບ່ອນເດີມຂອງມັນ, ແລະໃບບິນເກຍຈະປ່ຽນເປັນ 360°/z ດ້ວຍຫົວແບ່ງ. ຮ່ອງທີສອງແມ່ນ milled ໃນທາງດຽວກັນ. ເຮັດເລື້ມຄືນຈົນກ່ວາເກຍທັງຫມົດແມ່ນ milled ອອກ. ຫຼັງຈາກນັ້ນ, ການປິ່ນປົວຄວາມຮ້ອນແມ່ນປະຕິບັດຫຼັງຈາກການໂກນຫນວດ, ເຊິ່ງສາມາດປັບປຸງຄວາມແຂງແລະຄຸນສົມບັດກົນຈັກຂອງເຄື່ອງສ້ອມ. ແລະຫຼັງຈາກນັ້ນ grinding ແຂ້ວ. ເຮັດໃຫ້ຂະຫນາດຜະລິດຕະພັນມີຄວາມແມ່ນຍໍາ, ສໍາເລັດຮູບແລະອື່ນໆຢ່າງສົມບູນສອດຄ່ອງກັບຄວາມຕ້ອງການຮູບແຕ້ມ forging.

ສາມ, ການກວດສອບເຄື່ອງມື

ດໍາເນີນການກວດກາທີ່ສົມບູນແບບກ່ຽວກັບການ forgings ເຄື່ອງມືປະມວນຜົນ, ແລະການກວດກາຮູບລັກສະນະຜະລິດຕະພັນສອດຄ່ອງກັບຂະຫນາດທີ່ກໍານົດໄວ້ໃນຮູບແຕ້ມຂອງລູກຄ້າ. ດໍາເນີນການກວດຫາຂໍ້ບົກພ່ອງ ultrasonic (UT), ການກວດສອບຂໍ້ບົກພ່ອງຂອງອະນຸພາກແມ່ເຫຼັກ (MT), ຄວາມແຂງ, carburizing ແລະຮູບແຕ້ມອື່ນໆ. ເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງລູກຄ້າ, ມັນຈໍາເປັນຕ້ອງໄດ້ທົດສອບຄຸນສົມບັດກົນຈັກຂອງເຄື່ອງ forgings, ຕົ້ນຕໍລວມທັງຜົນຜະລິດ, tensile, ຜົນກະທົບແລະການທົດສອບ metallographic. ຫຼັງຈາກການກວດກາຄຸນນະພາບ, ການຫລອມໂລຫະສໍາເລັດຮູບໄດ້ຖືກປຸງແຕ່ງດ້ວຍສີຕ້ານການ rust ແລະເອົາເຂົ້າໄປໃນສາງສິນຄ້າສໍາເລັດຮູບເພື່ອຈັດສົ່ງ.

ເນື່ອງຈາກການນໍາໃຊ້ຢ່າງກວ້າງຂວາງຂອງການ forging ເກຍ, ແລະຈໍານວນເພີ່ມຂຶ້ນຂອງຄວາມໄວສູງ, ຄວາມຕ້ອງການເກຍປະສິດທິພາບສູງ, ດັ່ງນັ້ນເຄື່ອງ grinding ຈໍາເປັນຕ້ອງໄດ້ປັບປຸງປະສິດທິພາບແລະຄຸນນະພາບ.

ສົ່ງສອບຖາມ

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy