ຂະບວນການ forging ເຮັດໃຫ້ເກີດບັນຫາຄຸນນະພາບສໍາລັບການ forging?

ການປອມແປງບັນຫາຄຸນນະພາບແມ່ນເກີດມາຈາກຫຼາຍເຫດຜົນ, ໂດຍຜ່ານການວິເຄາະມະຫາພາກແລະຈຸນລະພາກຂອງ forgings, ບາງຄັ້ງຍັງດໍາເນີນການທົດສອບ simulation, ເພື່ອຊອກຫາວ່າສາເຫດຂອງບັນຫາຄຸນນະພາບແມ່ນຂະບວນການ forging ຕົວມັນເອງຫຼືປັດໄຈທີ່ມີອິດທິພົນອື່ນໆ (ເຊັ່ນ: ວັດຖຸດິບ. , ການປິ່ນປົວຄວາມຮ້ອນ, ຕາຕະລາງແລະການປິ່ນປົວຫຼືການທົດສອບຕົວມັນເອງຜິດພາດ, ແລະອື່ນໆ); ພຽງແຕ່ຫຼັງຈາກການຄົ້ນຄວ້າແລະການວິເຄາະຢ່າງລະອຽດສາມາດສະຫຼຸບໄດ້ວ່າຂະບວນການປອມແມ່ນບໍ່ສົມເຫດສົມຜົນແລະບໍ່ສົມບູນແບບຫຼືລະບຽບວິໄນຂອງຂະບວນການບໍ່ເຄັ່ງຄັດແລະຂະບວນການບໍ່ໄດ້ຖືກປະຕິບັດຢ່າງຈິງຈັງ. ສິ່ງທີ່ຮູ້ຈັກກ່ຽວກັບຂະບວນການ forging?

1. Upsetting: Upsetting ແມ່ນຂະບວນການປະຕິບັດງານຂອງ forging billet ຕົ້ນສະບັບຕາມທິດທາງ axial ເພື່ອຫຼຸດຜ່ອນຄວາມສູງຂອງຕົນແລະເພີ່ມພາກສ່ວນຂ້າມຂອງຕົນ. ຂະບວນການນີ້ມັກຈະຖືກນໍາໃຊ້ເພື່ອ forging blanks ເກຍແລະ forgings ຮູບຂອງແຜ່ນ. upsetting ສາມາດແບ່ງອອກເປັນສອງປະເພດ: upsetting ທັງຫມົດແລະການ forging ບາງສ່ວນ.

ເພື່ອປ້ອງກັນການງໍຕາມລວງຍາວໃນເວລາທີ່ທ່າເຮືອແມ່ນຫນາ, ອັດຕາສ່ວນຂອງຄວາມສູງກັບເສັ້ນຜ່າສູນກາງຂອງກະບອກສູບ billet ບໍ່ຄວນເກີນ 2.5-3, ແລະໃບຫນ້າປາຍໃບບິນຄວນຈະແປແລະ perpendicular ກັບເສັ້ນແກນກ່ອນທີ່ຈະ upsetting. ໃນເວລາທີ່ upsetting, billet ໄດ້ຖືກຫັນຢູ່ສະເຫມີປະມານເສັ້ນແກນແລະ billet ຕ້ອງໄດ້ຮັບການແກ້ໄຂທັນທີຖ້າຫາກວ່າມັນງໍ.

2. ຄວາມຍາວຂອງຮູບແຕ້ມ: ຄວາມຍາວຂອງການແຕ້ມຮູບແມ່ນຂະບວນການ forging ທີ່ເພີ່ມຄວາມຍາວຂອງຫວ່າງເປົ່າແລະຫຼຸດລົງສ່ວນ. ມັນມັກຈະຖືກນໍາໃຊ້ເພື່ອຜະລິດສ່ວນເປົ່າຂອງ shaft, ເຊັ່ນ spindle ແລະ rod ເຊື່ອມຕໍ່ຂອງເຄື່ອງກຶງ.

ປະລິມານການກົດດັນຂອງແຕ່ລະ hammer stroke ຄວນຈະຫນ້ອຍກ່ວາມູນຄ່າອະນຸຍາດຂອງ billet plasticity ແລະຫຼີກເວັ້ນການພັບ, ດັ່ງນັ້ນອັດຕາສ່ວນຂອງ width ກັບຄວາມສູງຂອງ forging ຫຼັງຈາກການບີບອັດແຕ່ລະຄວນຈະຫນ້ອຍກ່ວາ 2-2.5. b/ຊມ

3. Punching: ຂະບວນການ forging ຂອງ punching ອອກໂດຍຜ່ານຮູຫຼືໂດຍຜ່ານຮູກ່ຽວກັບການເປົ່າທີ່ມີດີໃຈຫລາຍ.

4. Bending: ຂະບວນການ forging ເພື່ອງໍ billet ເຂົ້າໄປໃນມຸມຫຼືຮູບຮ່າງສະເພາະໃດຫນຶ່ງ.

5. Torsion: ຂະບວນການ forging ທີ່ເຮັດໃຫ້ພາກສ່ວນຫນຶ່ງຂອງເປົ່າ rotate ໃນມຸມທີ່ແນ່ນອນທຽບກັບພາກສ່ວນອື່ນໆ.

6. ການຕັດ: ຂະບວນການ forging ຂອງການແບ່ງ billet ຫຼືຕັດຫົວວັດສະດຸ.

ການເຄື່ອນໄຫວຕາຍຂອງອຸປະກອນ forging ແມ່ນບໍ່ສອດຄ່ອງກັບລະດັບຂອງອິດສະລະພາບ. ອີງຕາມຄຸນລັກສະນະການຈໍາກັດການຜິດປົກກະຕິຂອງຈຸດຕາຍທາງລຸ່ມ, ອຸປະກອນ forging ສາມາດແບ່ງອອກເປັນສີ່ຮູບແບບດັ່ງຕໍ່ໄປນີ້:

1, ຈໍາກັດຮູບແບບຜົນບັງຄັບໃຊ້ forging: ຄວາມກົດດັນນ້ໍາໂດຍກົງຂັບລົດ slider ກົດນ້ໍາມັນ.

2. ຮູບແບບການຈໍາກັດເສັ້ນເລືອດຕັນໃນ Quasi: hydraulic drive crank-connecting rod mechanism press hydraulic.

3, ຮູບແບບການຈໍາກັດເສັ້ນເລືອດຕັນໃນ: crank, rod ເຊື່ອມຕໍ່ແລະ wedge ກົນໄກການຂັບລົດ slides ກົນໄກການກົດ.

4, ຮູບແບບການຈໍາກັດພະລັງງານ: ການນໍາໃຊ້ກົນໄກການກ້ຽວວຽນຂອງກ້ຽວວຽນແລະກົດ friction.

ເພື່ອໃຫ້ໄດ້ຄວາມຖືກຕ້ອງສູງ, ຄວນເອົາໃຈໃສ່ເພື່ອປ້ອງກັນການ overload ຢູ່ຈຸດຕາຍທາງລຸ່ມ, ຄວາມໄວໃນການຄວບຄຸມແລະຕໍາແຫນ່ງ mold. ເນື່ອງຈາກວ່າສິ່ງເຫຼົ່ານີ້ຈະມີຜົນກະທົບກ່ຽວກັບການ forging ຄວາມທົນທານ, ຄວາມຖືກຕ້ອງຂອງຮູບຮ່າງແລະ forging ຊີວິດຕາຍ. ນອກຈາກນັ້ນ, ເພື່ອຮັກສາຄວາມຖືກຕ້ອງ, ຄວນເອົາໃຈໃສ່ໃນການແກ້ໄຂການເກັບກູ້ຂອງທາງລົດໄຟຄູ່ມືເລື່ອນ, ຮັບປະກັນຄວາມແຂງ, ປັບຈຸດຕາຍທາງລຸ່ມແລະນໍາໃຊ້ອຸປະກອນສາຍສົ່ງຊ່ວຍແລະມາດຕະການອື່ນໆ.

ບັນຫາຄຸນນະພາບຂອງ forgings ແມ່ນເກີດມາຈາກຫຼາຍເຫດຜົນ, ໂດຍຜ່ານການວິເຄາະມະຫາພາກແລະຈຸນລະພາກຂອງ forgings, ບາງຄັ້ງຍັງດໍາເນີນການທົດສອບ simulation, ເພື່ອຊອກຫາວ່າສາເຫດຂອງບັນຫາຄຸນນະພາບແມ່ນຂະບວນການ forging ຕົວມັນເອງຫຼືປັດໄຈທີ່ມີອິດທິພົນອື່ນໆ (ເຊັ່ນ: ວັດຖຸດິບ. ວັດສະດຸ, ການປິ່ນປົວຄວາມຮ້ອນ, ຕາຕະລາງແລະການປິ່ນປົວຫຼືການທົດສອບຕົວມັນເອງຜິດພາດ, ແລະອື່ນໆ); ພຽງແຕ່ຫຼັງຈາກການຄົ້ນຄວ້າແລະການວິເຄາະຢ່າງລະອຽດສາມາດສະຫຼຸບໄດ້ວ່າຂະບວນການປອມແມ່ນບໍ່ສົມເຫດສົມຜົນແລະບໍ່ສົມບູນແບບຫຼືລະບຽບວິໄນຂອງຂະບວນການບໍ່ເຄັ່ງຄັດແລະຂະບວນການບໍ່ໄດ້ຖືກປະຕິບັດຢ່າງຈິງຈັງ.

ນັບຕັ້ງແຕ່ບັນຫາຄຸນນະພາບຂອງ forging ປະກອບມີຄຸນນະພາບຮູບລັກສະນະແລະບັນຫາຄຸນນະພາບພາຍໃນ, ແລະບັນຫາຕ່າງໆອາດຈະກ່ຽວຂ້ອງກັບກັນແລະກັນ, ສະນັ້ນການສຸມໃສ່ການວິເຄາະຄວນຈະເປັນທີ່ສົມບູນແບບ, ພິຈາລະນາຂໍ້ບົກພ່ອງ forging ແລະຄຸນສົມບັດກົນຈັກຂອງການເຊື່ອມຕໍ່, ອິດທິພົນຂອງກັນແລະກັນ. ການປອມແປງຂໍ້ບົກພ່ອງຂອງຕົວເອງ.

1. Upsetting: Upsetting ແມ່ນຂະບວນການປະຕິບັດງານຂອງ forging billet ຕົ້ນສະບັບຕາມທິດທາງ axial ເພື່ອຫຼຸດຜ່ອນຄວາມສູງຂອງຕົນແລະເພີ່ມພາກສ່ວນຂ້າມຂອງຕົນ. ຂະບວນການນີ້ມັກຈະຖືກນໍາໃຊ້ເພື່ອ forging blanks ເກຍແລະ forgings ຮູບຂອງແຜ່ນ. upsetting ສາມາດແບ່ງອອກເປັນສອງປະເພດ: upsetting ທັງຫມົດແລະການ forging ບາງສ່ວນ.

ເພື່ອປ້ອງກັນການງໍຕາມລວງຍາວໃນເວລາທີ່ທ່າເຮືອແມ່ນຫນາ, ອັດຕາສ່ວນຂອງຄວາມສູງກັບເສັ້ນຜ່າສູນກາງຂອງກະບອກສູບ billet ບໍ່ຄວນເກີນ 2.5-3, ແລະໃບຫນ້າປາຍໃບບິນຄວນຈະແປແລະ perpendicular ກັບເສັ້ນແກນກ່ອນທີ່ຈະ upsetting. ໃນເວລາທີ່ upsetting, billet ໄດ້ຖືກຫັນຢູ່ສະເຫມີປະມານເສັ້ນແກນແລະ billet ຕ້ອງໄດ້ຮັບການແກ້ໄຂທັນທີຖ້າຫາກວ່າມັນງໍ.

2. ຄວາມຍາວຂອງຮູບແຕ້ມ: ຄວາມຍາວຂອງການແຕ້ມຮູບແມ່ນຂະບວນການ forging ທີ່ເພີ່ມຄວາມຍາວຂອງຫວ່າງເປົ່າແລະຫຼຸດລົງສ່ວນ. ມັນມັກຈະຖືກນໍາໃຊ້ເພື່ອຜະລິດສ່ວນເປົ່າຂອງ shaft, ເຊັ່ນ spindle ແລະ rod ເຊື່ອມຕໍ່ຂອງເຄື່ອງກຶງ.

ປະລິມານການກົດດັນຂອງແຕ່ລະ hammer stroke ຄວນຈະຫນ້ອຍກ່ວາມູນຄ່າອະນຸຍາດຂອງ billet plasticity ແລະຫຼີກເວັ້ນການພັບ, ດັ່ງນັ້ນອັດຕາສ່ວນຂອງ width ກັບຄວາມສູງຂອງ forging ຫຼັງຈາກການບີບອັດແຕ່ລະຄວນຈະຫນ້ອຍກ່ວາ 2-2.5. b/ຊມ

3. Punching: ຂະບວນການ forging ຂອງ punching ອອກໂດຍຜ່ານຮູຫຼືໂດຍຜ່ານຮູກ່ຽວກັບການເປົ່າທີ່ມີດີໃຈຫລາຍ.

4. Bending: ຂະບວນການ forging ເພື່ອງໍ billet ເຂົ້າໄປໃນມຸມຫຼືຮູບຮ່າງສະເພາະໃດຫນຶ່ງ.

5. Torsion: ຂະບວນການ forging ທີ່ເຮັດໃຫ້ພາກສ່ວນຫນຶ່ງຂອງເປົ່າ rotate ໃນມຸມທີ່ແນ່ນອນທຽບກັບພາກສ່ວນອື່ນໆ.

6. ການຕັດ: ຂະບວນການ forging ຂອງການແບ່ງ billet ຫຼືຕັດຫົວວັດສະດຸ.

ການເຄື່ອນໄຫວຕາຍຂອງອຸປະກອນ forging ແມ່ນບໍ່ສອດຄ່ອງກັບລະດັບຂອງອິດສະລະພາບ. ອີງຕາມຄຸນລັກສະນະການຈໍາກັດການຜິດປົກກະຕິຂອງຈຸດຕາຍທາງລຸ່ມ, ອຸປະກອນ forging ສາມາດແບ່ງອອກເປັນສີ່ຮູບແບບດັ່ງຕໍ່ໄປນີ້:

1, ຈໍາກັດຮູບແບບຜົນບັງຄັບໃຊ້ forging: ຄວາມກົດດັນນ້ໍາໂດຍກົງຂັບລົດ slider ກົດນ້ໍາມັນ.

2. ຮູບແບບການຈໍາກັດເສັ້ນເລືອດຕັນໃນ Quasi: hydraulic drive crank-connecting rod mechanism press hydraulic.

3, ຮູບແບບການຈໍາກັດເສັ້ນເລືອດຕັນໃນ: crank, rod ເຊື່ອມຕໍ່ແລະ wedge ກົນໄກການຂັບລົດ slides ກົນໄກການກົດ.

4, ຮູບແບບການຈໍາກັດພະລັງງານ: ການນໍາໃຊ້ກົນໄກການກ້ຽວວຽນຂອງກ້ຽວວຽນແລະກົດ friction.

ເພື່ອໃຫ້ໄດ້ຄວາມຖືກຕ້ອງສູງ, ຄວນເອົາໃຈໃສ່ເພື່ອປ້ອງກັນການ overload ຢູ່ຈຸດຕາຍທາງລຸ່ມ, ຄວາມໄວໃນການຄວບຄຸມແລະຕໍາແຫນ່ງ mold. ເນື່ອງຈາກວ່າສິ່ງເຫຼົ່ານີ້ຈະມີຜົນກະທົບກ່ຽວກັບການ forging ຄວາມທົນທານ, ຄວາມຖືກຕ້ອງຂອງຮູບຮ່າງແລະ forging ຊີວິດຕາຍ. ນອກຈາກນັ້ນ, ເພື່ອຮັກສາຄວາມຖືກຕ້ອງ, ຄວນເອົາໃຈໃສ່ໃນການແກ້ໄຂການເກັບກູ້ຂອງທາງລົດໄຟຄູ່ມືເລື່ອນ, ຮັບປະກັນຄວາມແຂງ, ປັບຈຸດຕາຍທາງລຸ່ມແລະນໍາໃຊ້ອຸປະກອນສາຍສົ່ງຊ່ວຍແລະມາດຕະການອື່ນໆ.

ບັນຫາຄຸນນະພາບຂອງ forgings ແມ່ນເກີດມາຈາກຫຼາຍເຫດຜົນ, ໂດຍຜ່ານການວິເຄາະມະຫາພາກແລະຈຸນລະພາກຂອງ forgings, ບາງຄັ້ງຍັງດໍາເນີນການທົດສອບ simulation, ເພື່ອຊອກຫາວ່າສາເຫດຂອງບັນຫາຄຸນນະພາບແມ່ນຂະບວນການ forging ຕົວມັນເອງຫຼືປັດໄຈທີ່ມີອິດທິພົນອື່ນໆ (ເຊັ່ນ: ວັດຖຸດິບ. ວັດສະດຸ, ການປິ່ນປົວຄວາມຮ້ອນ, ຕາຕະລາງແລະການປິ່ນປົວຫຼືການທົດສອບຕົວມັນເອງຜິດພາດ, ແລະອື່ນໆ); ພຽງແຕ່ຫຼັງຈາກການຄົ້ນຄວ້າແລະການວິເຄາະຢ່າງລະອຽດສາມາດສະຫຼຸບໄດ້ວ່າຂະບວນການປອມແມ່ນບໍ່ສົມເຫດສົມຜົນແລະບໍ່ສົມບູນແບບຫຼືລະບຽບວິໄນຂອງຂະບວນການບໍ່ເຄັ່ງຄັດແລະຂະບວນການບໍ່ໄດ້ຖືກປະຕິບັດຢ່າງຈິງຈັງ.

ນັບຕັ້ງແຕ່ບັນຫາຄຸນນະພາບຂອງ forging ປະກອບມີຄຸນນະພາບຮູບລັກສະນະແລະບັນຫາຄຸນນະພາບພາຍໃນ, ແລະບັນຫາຕ່າງໆອາດຈະກ່ຽວຂ້ອງກັບກັນແລະກັນ, ສະນັ້ນການສຸມໃສ່ການວິເຄາະຄວນຈະເປັນທີ່ສົມບູນແບບ, ພິຈາລະນາຂໍ້ບົກພ່ອງ forging ແລະຄຸນສົມບັດກົນຈັກຂອງການເຊື່ອມຕໍ່, ອິດທິພົນຂອງກັນແລະກັນ. ການປອມແປງຂໍ້ບົກພ່ອງຂອງຕົວເອງ.

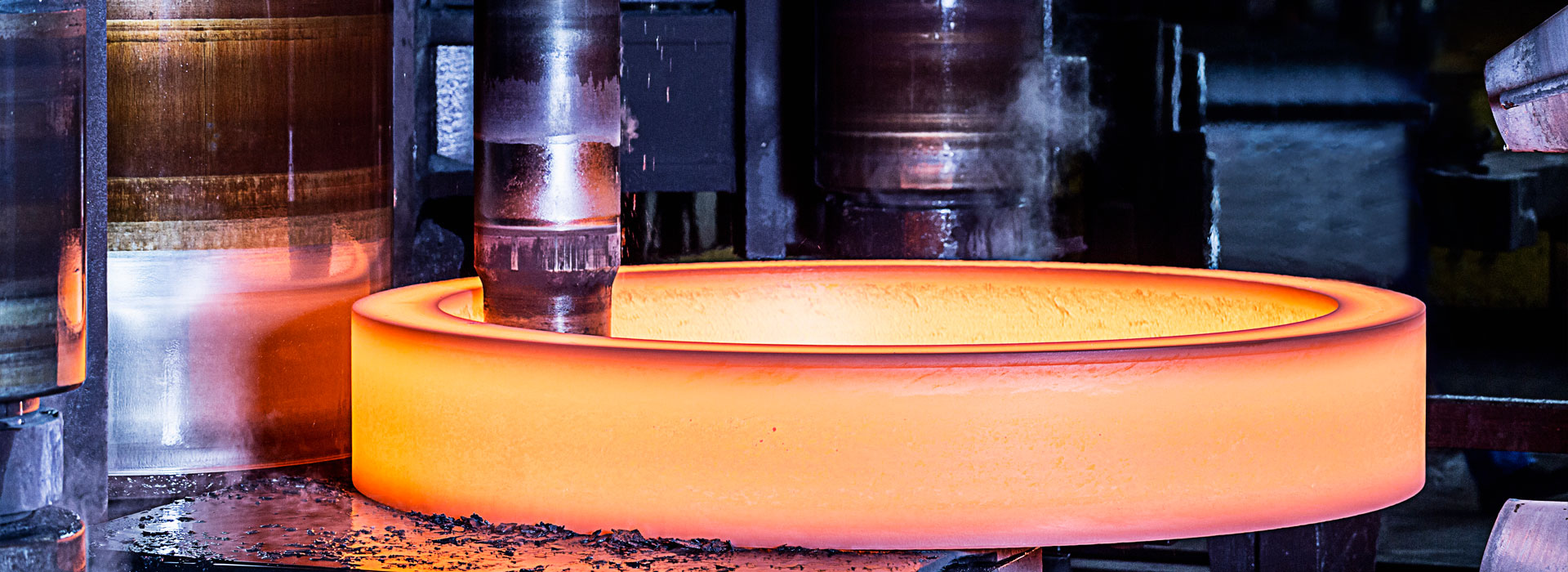

ນີ້ແມ່ນເຄື່ອງຈັກຜະລິດ forging ຂອງບໍລິສັດ forging ຄວາມແມ່ນຍໍາ tongxin:

ສົ່ງສອບຖາມ

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy